El alambre para soldar es un material metálico o de acero inoxidable utilizado en la técnica de Soldadura de Arco Metálico con Gas, mejor conocida como soldadura MIG por sus siglas en inglés. Este método mantiene un arco de electrodo combustible de hilo sólido en contacto con la pieza a tratar. Lo más importante es que protege el resultado final del trabajo con un gas inerte, como el argón y el nitrógeno.

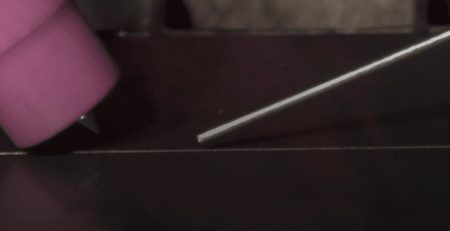

Gracias a sus resultados más resistentes y limpios en función del cuidado de los detalles, este material se aplica en múltiples industrias. Por ejemplo, la fabricación de carrocerías, muebles, extinguidores, recipientes a presión, soldadura de cañerías, entre otras. El alambre para soldar varia su tamaño en función de sus objetivos específicos, de este modo el diámetro se ubica entre 0.8, 1.0, 1.2 y 1.6 milímetros, adaptándose en bobinas de diferentes tamaños.

Otra de las características principales de este material son sus recubiertas de cobre, cuyo objetivo es evitar los procesos de oxidación (descomposición por presencia de oxígeno y humedad) y facilitar el contacto eléctrico reduciendo el rozamiento. Puntualmente, la presencia de este elemento es la responsable de los acabados más perfectos y el cuidado a los detalles.

Sin embargo, para alcanzar las metas de operación estipuladas con el mayor éxito posible, se debe realizar un exhaustivo método de selección. Esto tomando en cuenta que existen muchas opciones de alambre para soldar en el mercado. Además, eludir inversiones mayores como consecuencia de uniones defectuosas o reparaciones posteriores también depende de la correcta elección.

Parámetros a considerar en la selección de alambre para soldar

Los factores y condicionantes a considerar son los siguientes: relación calidad y costo, uniformidad en el diámetro, composición química y correcta preparación del equipo. Siendo las primeras tres variables las más importantes. Sobre la composición química del alambre para soldar destaca la necesidad de mantener una estructura homogénea a lo largo de todo el material. De esta forma se establecen parámetros óptimos en la máquina para determinadas piezas y operaciones. Como resultado el margen de error, costos operativos, y tiempo de producción se reducen significativamente.

En este mismo orden de ideas, los mejores rollos de alambre para soldar son los compuestos químicamente por aluminio, manganeso, silicio, titanio y zirconio. Todos estos elementos facilitan la eliminación del exceso de oxígeno. Asimismo, forman una escoria que puede eliminarse luego de la operación con facilidad. Este fenómeno ocurre porque al ser menos densos que el material de aporte, ascienden hasta la superficie, desde donde es posible retirarlos con el uso del martillo.

En cuanto al facto imperativo de un diámetro uniforme, podemos argumentar que una variación abrupta en su medida y espesor puede provocar cambios súbitos de la corriente eléctrica. Como resultado, quedará comprometida la calidad de la soldadura. Por otro lado, se debe hacer un balance adecuado entre el precio y la calidad. Un material inadecuado altera el resultado final y puede ocasionar fallas estructurales del equipo. Como la fusión del alambre con la boquilla de la antorcha o atascos en el alimentador. Cabe destacar que, si la superficie a tratar no está limpia o libre de grasa, este factor contaminante va a requerir de un producto más caro para paliar dichas condiciones.